Конфигуратор LEA

Данная версия "L" представляет линейку шкафов управления с ограниченным функционалом по сравнению с шкафами управления "EA".

Отличительные ее особенности от серии "EA":

- меньше габариты

- меньше стоимость

- стандартный срок изготовления 2-3 дня

- меньше выбор подключаемых типов датчиков уровня (только ручной пуск-останов и работа от поплавковых датчиков уровня)

- меньше количество агрегатов (1 или 2)

- меньше выбор алгоритмов управления технологическими процессами

- ограниченный диапазон токов агрегатов (до 110А на агрегат)

- уже диапазон допустимых температур окружающей среды

- меньше выбор выключателей нагрузок на вводе

- меньше выбор типов аппаратов защиты от перегрузок

- меньшее количество датчиков, встроенных в агрегат, мониторит данный тип ПУ

- меньшее количество опций можно включить в функционал этого шкафа управления

Несмотря на ограниченный функционал данной серии, шкафы управления LEA могут применяться в большом диапазоне технологических задач. Это шкафы управления комплектными канализационными насосными станциями (КНС), дренажными насосами, насосами первого и второго подъема в водозаборах, шкафы управления мешалками и другими несложными технологическими процессами с применением простого, стандартного (типового) технологического оборудования.

В случаях, когда возможностей и функционала шкафов управления серии "LEA" недостаточно, следует применять ШУ полнофункциональной серии "EA".

Допустимые значения:

Выберите Значение

Нет системы измерения уровней. Пуск и останов агрегатов осуществляется вручную.

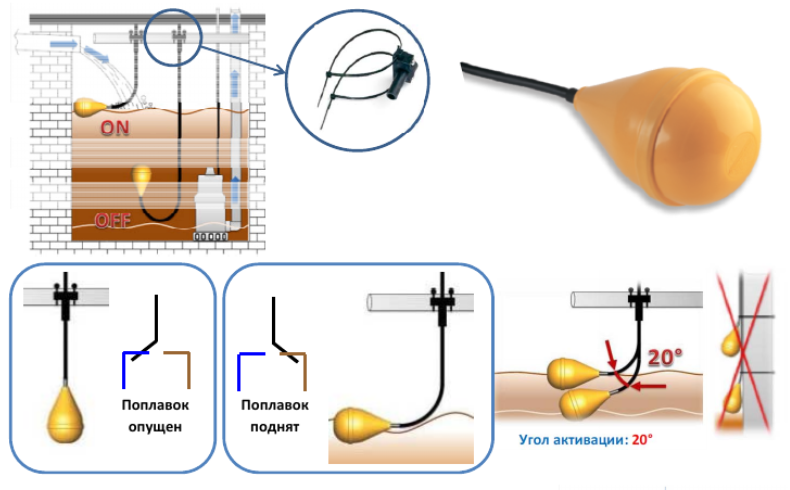

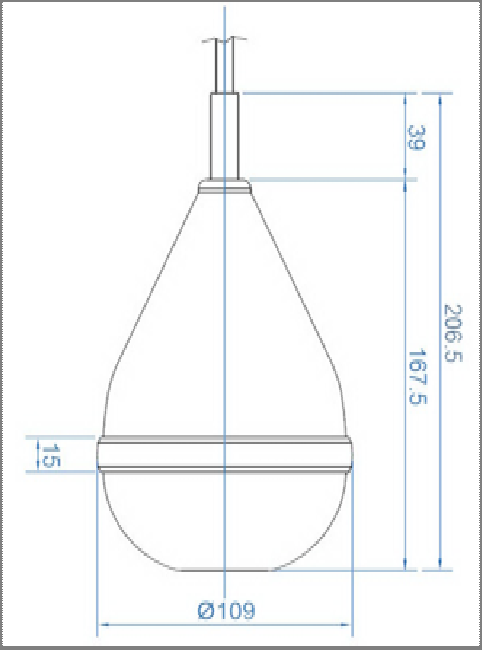

Уровни контролируются поплавковыми регуляторами уровня.

Датчики уровня заказываются с кабелем длиной 10 или 20 м. Опции "nE10" и "nE20".

Для фиксации каждого поплавка требуется фиксатор. Опция "nEF"

Технические характеристики датчика уровня:

| Кабель | PVC 3x1 |

| Диаметр кабеля | 8,8мм |

| Корпус | полипропилен |

| Изоляционная втулка | EPDM санопрен |

| Степень защиты | IP 68 |

| Max. глубина погружения | 20 метров |

| Max. температура (жидкости) | +5 °C … +60 °C |

| Плотность жидкости | 0,95 – 1,05 кг/дм3 |

| Нагрузка на контактную группу | 20(8)A 250V |

В случаях, когда технология требует контролировать уровни датчиками другого типа, например, электродами, ультразвуковым или гидростатическим уровнемером и т.п., следует применять шкаф управления полнофункциональной серии "EA".

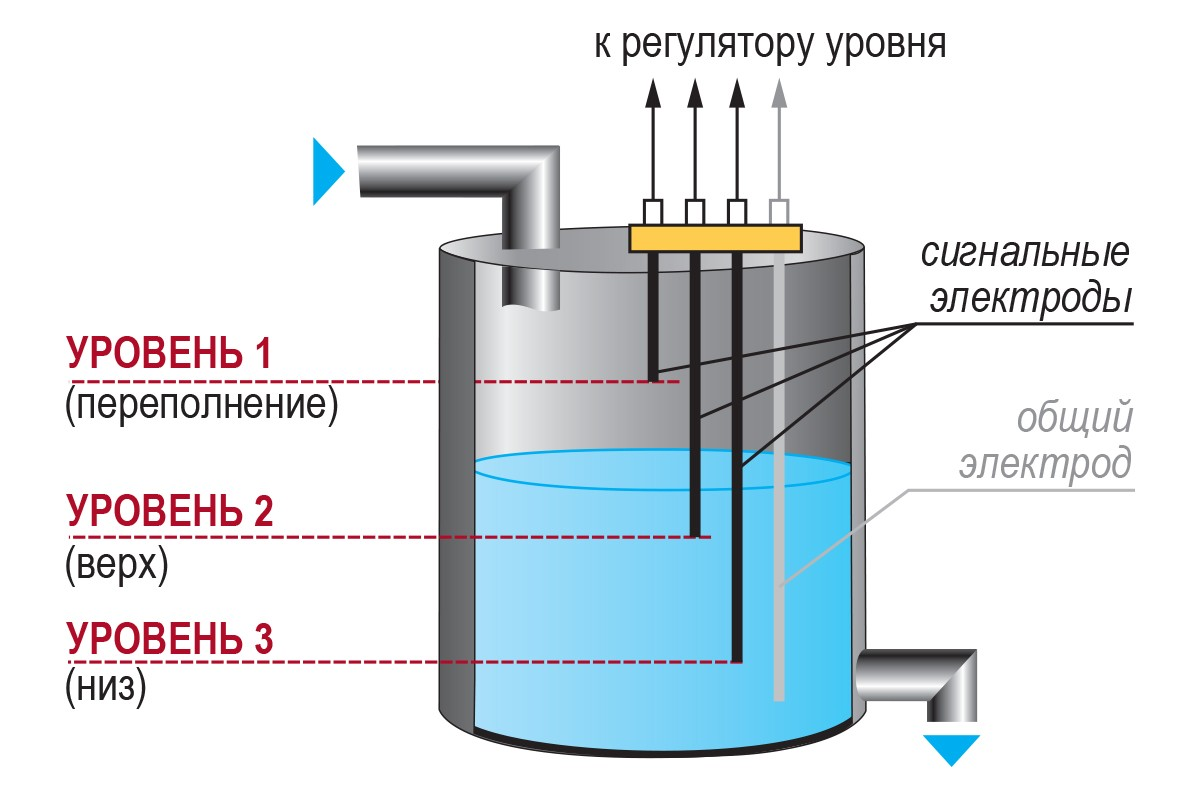

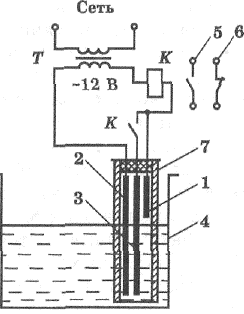

Уровни контролируются электродными регуляторами уровня.

Датчики уровня заказываются с кабелем длиной 10 или 20 м. Опции "nC10" и "nC20".

Технические характеристики датчика уровня:

| Кабель | PVC 3x1 |

| Диаметр кабеля | 8,8мм |

| Корпус | полипропилен |

| Изоляционная втулка | EPDM санопрен |

| Степень защиты | IP 68 |

| Max. глубина погружения | 20 метров |

| Max. температура (жидкости) | +5 °C … +60 °C |

| Плотность жидкости | 0,95 – 1,05 кг/дм3 |

| Нагрузка на контактную группу | 20(8)A 250V |

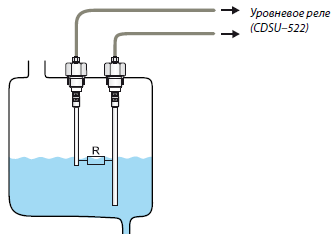

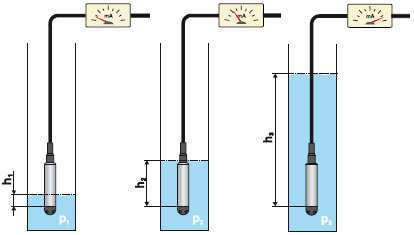

Уровни контролируются гидростатическими регуляторами уровня.

Датчики уровня заказываются с кабелем длиной 10 или 20 м. Опции "nP10" и "nP20".

Технические характеристики датчика уровня:

| Кабель | PVC 3x1 |

| Диаметр кабеля | 8,8мм |

| Корпус | полипропилен |

| Изоляционная втулка | EPDM санопрен |

| Степень защиты | IP 68 |

| Max. глубина погружения | 20 метров |

| Max. температура (жидкости) | +5 °C … +60 °C |

| Плотность жидкости | 0,95 – 1,05 кг/дм3 |

| Нагрузка на контактную группу | 20(8)A 250V |

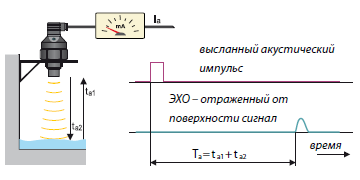

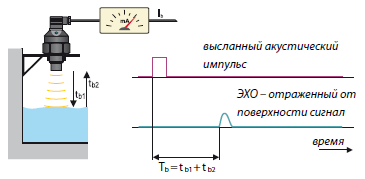

Уровни контролируются ультразвуковыми регуляторами уровня.

Датчики уровня заказываются с кабелем длиной 10 или 20 м. Опции "nU10" и "nU20".

Технические характеристики датчика уровня:

| Кабель | PVC 3x1 |

| Диаметр кабеля | 8,8мм |

| Корпус | полипропилен |

| Изоляционная втулка | EPDM санопрен |

| Степень защиты | IP 68 |

| Max. глубина погружения | 20 метров |

| Max. температура (жидкости) | +5 °C … +60 °C |

| Плотность жидкости | 0,95 – 1,05 кг/дм3 |

| Нагрузка на контактную группу | 20(8)A 250V |

Допустимые значения:

Выберите значение

Пуск и остановка агрегатов осуществляется вручную.

Для каждого агрегата предусмотрен орган управления, позволяющий запустить и остановить агрегат вручную.

Режим работы "ПУСК" каждого агрегата отображается световым индикатором зеленого цвета.

На клеммном порту при пуске для каждого агрегата замыкается соответствующая группа "ПУСК" (опция 090).

Уровни контролируются поплавковыми датчиками.

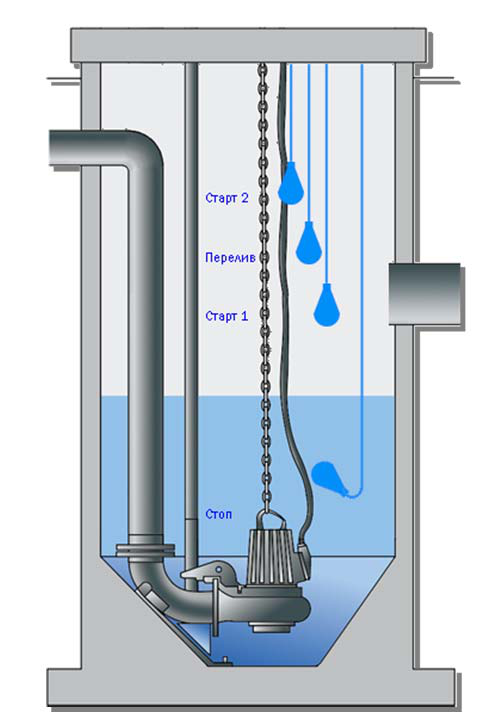

Раздельный пуск по поплавкам уровней "Старт 1", "Старт 2" и общий останов по поплавку уровня "Стоп".

Для выравнивания износа агрегатов применяется функция авточередования рабочего и резервного агрегатов.

Данный алгоритм работает следующим образом.

По наполнению приемного резервуара до уровня "Старт 1" происходит пуск рабочего агрегата №1, по достижению уровня "Старт 2" включается резервный агрегат №2. Уровень в резервуаре начинает падать.

При достижении уровня "Стоп" происходит одновременный останов всех агрегатов.

В следующий цикл откачки рабочий и резервный агрегат поменяются местами. По наполнению приемного резервуара до уровня "Старт 1" происходит пуск резервного агрегата №2, по достижению уровня "Старт 2" включается рабочий агрегат №1. Уровень в резервуаре начинает падать.

Для исключения одновременного пуска двух агрегатов доступна опция 055 «Задержка пуска второго агрегата». Она реализована введением в цепи пуска второго агрегата таймера с настраиваемым временем задержки включения (обычно 0…10 сек.), что позволяет избежать повышенной нагрузки на питающую электросеть суммарными пусковыми токами двух агрегатов, а также повышенных гидроударов. Время задержки рекомендуется устанавливать на 0,5 … 1 сек. больше времени пуска первого агрегата.

Режим работы "ПУСК" каждого агрегата отображается световым индикатором зеленого цвета.

На клеммном порту при пуске для каждого агрегата замыкается соответствующая группа "Пуск" (опция 090).

Если технологический процесс требует применения более сложного алгоритма управления, например, включение насосов «тандемом», PID-регулирование и т.п., следует применять шкаф управления полнофункциональной серии «EA».

Выберите значение

Для линейки шкафов управления серии "LEA" количество агрегатов может быть установлено 1 или 2.

Если технологический процесс рассчитан более чем на 2 агрегата, следует применять шкаф управления полнофункциональной серии "EA".

Выберите значение

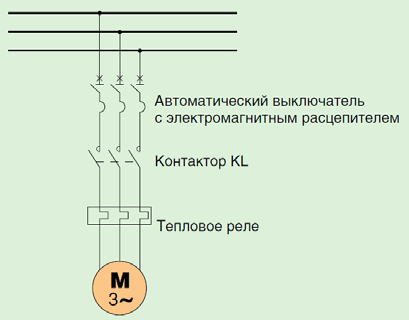

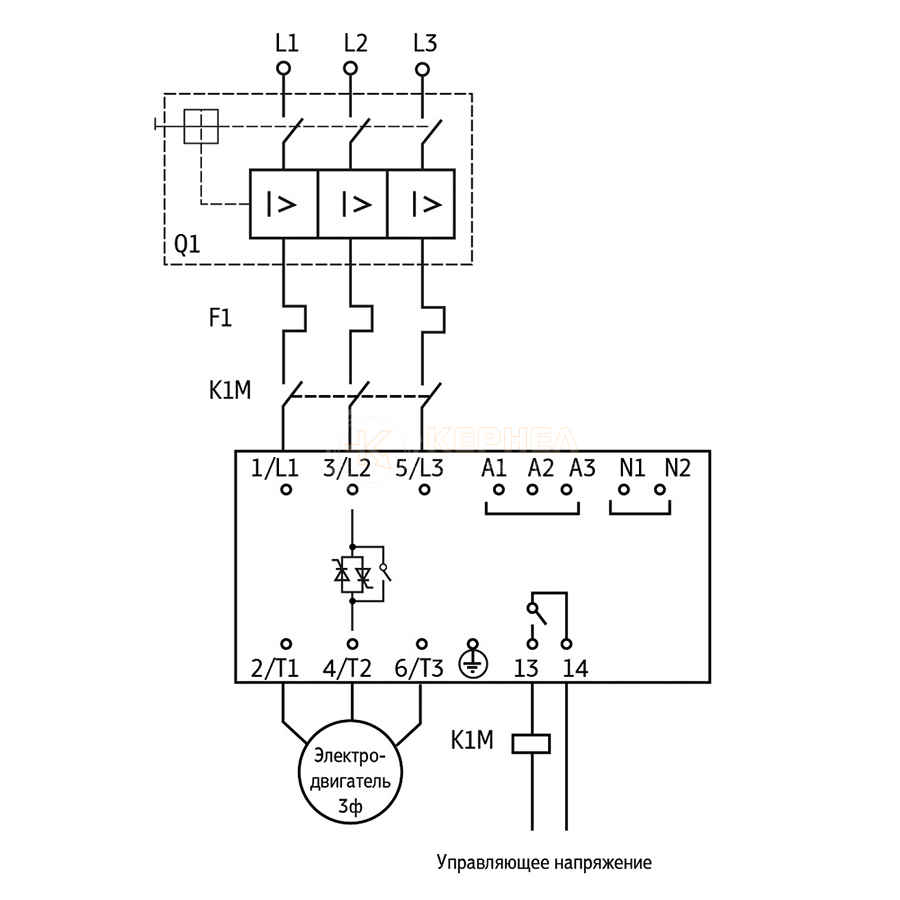

Прямое включение в сеть.

Для линейки шкафов управления серии "LEA" может быть применен метод прямого пуска.

Это наиболее простой способ пуска двигателя с короткозамкнутым ротором, при котором обмотка статора включается непосредственно в сеть, на номинальное напряжение. При этом пусковой ток двигателя может превышать номинальный в 5-7 раз.

Прямое включение обычно применяется, если мощность двигателя не превышает 5% от мощности трансформатора, если от него питается и осветительная сеть. Если от трансформатора не питается осветительная сеть, то прямое включение в сеть можно применять для двигателей, мощность которых не превышает 25% от мощности трансформатора.

Большую опасность прямой пуск представляет для механических частей насосов, арматуры и трубопроводов. Кроме того, в момент включения (пуска) и отключения (останова) в системе возникает гидроудар. Для него характерны мгновенные значения давления, в десятки раз превышающие номинальную величину в системе. В течение короткого промежутка времени чередуются процессы повышения и понижения напора воды, зачастую входящие в резонанс. Это провоцирует деформацию трубопровода и механизмов насоса. Для снижения негативного влияния пусковых токов на оборудование и сети рекомендуется применять устройства плавного пуска. Это позволяет исключить ударные нагрузки на подшипники агрегатов и лобовые части обмоток электродвигателей, снизить электродинамические нагрузки на питающее оборудование: трансформаторы, шины, автоматические выключатели, увеличить межремонтные промежутки, а значит обеспечить долговечность и надежную эксплуатацию технологического оборудования.

Особенное внимание необходимо уделять гидроударам при останове в высоконапорных гидравлических системах. Здесь возможны случаи, когда при уменьшении напряжения момент двигателя может резко упасть ниже момента нагрузки, что приведет к возникновению в системе гидравлического удара и повреждению напорного трубопровода или обратного клапана. В таких системах для плавного снижения скорости потока необходимо применять устройства плавного пуска (УПП) с функцией управления моментов, где на базе математической модели переходных процессов в гидравлике рассчитываются оптимальные управляющие параметры - как в момент старта, так и остановки. Такое УПП плавно уменьшает крутящий момент двигателя, и когда давление насоса станет несколько ниже статического напора, поток плавно изменит направление на обратное и закроет обратный клапан. За время плавного останова движущаяся жидкость потеряет значительную часть кинетической энергии, и гидроудар не образуется.

Если технологический процесс требует применения устройства плавного пуска, следует применять шкаф управления полнофункциональной серии "EA" соответствующей комплектации.

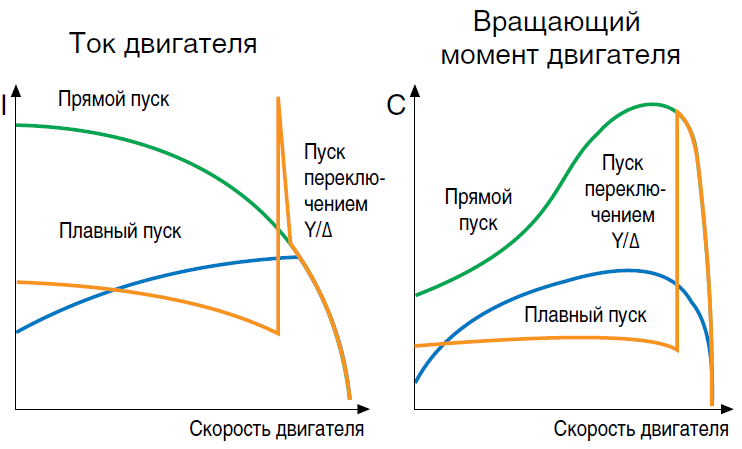

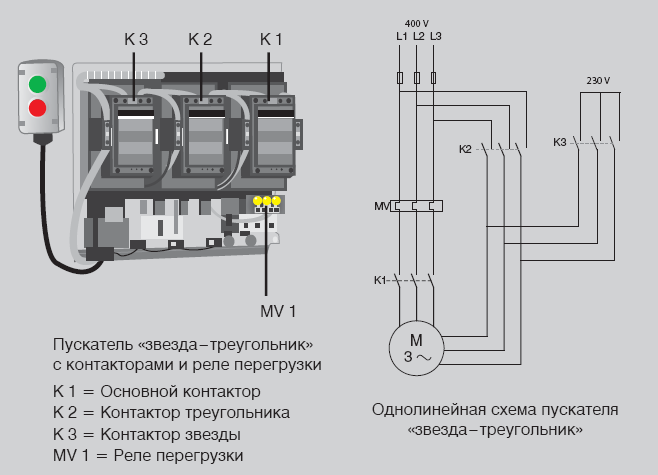

Пуск со звезды на треугольник.

Для линейки шкафов управления серии "EA" может быть применен пуск со "звезды" на "треугольник". Это один из наиболее распространенных способов пуска двигателя с короткозамкнутым ротором, при котором обмотка статора включается непосредственно в сеть, на номинальное напряжение.

Пуск короткозамкнутого двигателя с переключением со "звезды" на "треугольник" применяют для снижения пускового тока.

Перед пуском и в первый период после пуска обмотки соединены в "звезду", поэтому к каждой из них подводится напряжение в 1,73 раза меньше

номинального, следовательно, ток будет значительно меньше, чем при включении обмоток на полное напряжение сети.

В процессе пуска двигатель увеличивает частоту вращения, и ток снижается. После этого обмотки переключают в "треугольник".

Переключение со "звезды" на "треугольник" допустимо лишь для двигателей с легким режимом пуска, так

как при соединении в "звезду" пусковой момент вдове меньше моменты, который был бы при прямом пуске.

Переключать со "звезды" на "треугольник" можно только те двигатели, которые предназначены для

работы при соединении в "треугольник", то есть имеющие обмотки, рассчитанные на линейное напряжение

сети.

Рационально применение данноого пуска в цетробежных насосах, имеющих большие массу и диаметр и

обладающих более продолжительным моментом инерции. У двигателей мощностью свыше 45 кВт можно,

как правило, достигнуть значительного снижения второго пика тока (в момент переключения).

Следует также отметить, что слишком долгая эксплуатация двигателя в режиме "треугольник" приводит к

его перегреву и, следовательно, сокращает срок службы.

Установки, содержащие погружные насосы с двигателями, включаемыми с использованием данного пуска,

часто бывают дороже, чем с общепромышленными.

Пуск короткозамкнутого двигателя с переключением со "звезды" на "треугольник" применяют для снижения пускового тока.

Перед пуском и в первый период после пуска обмотки соединены в "звезду", поэтому к каждой из них подводится напряжение в 1,73 раза меньше

номинального, следовательно, ток будет значительно меньше, чем при включении обмоток на полное напряжение сети.

В процессе пуска двигатель увеличивает частоту вращения, и ток снижается. После этого обмотки переключают в "треугольник".

Переключение со "звезды" на "треугольник" допустимо лишь для двигателей с легким режимом пуска, так

как при соединении в "звезду" пусковой момент вдове меньше моменты, который был бы при прямом пуске.

Переключать со "звезды" на "треугольник" можно только те двигатели, которые предназначены для

работы при соединении в "треугольник", то есть имеющие обмотки, рассчитанные на линейное напряжение

сети.

Рационально применение данноого пуска в цетробежных насосах, имеющих большие массу и диаметр и

обладающих более продолжительным моментом инерции. У двигателей мощностью свыше 45 кВт можно,

как правило, достигнуть значительного снижения второго пика тока (в момент переключения).

Следует также отметить, что слишком долгая эксплуатация двигателя в режиме "треугольник" приводит к

его перегреву и, следовательно, сокращает срок службы.

Установки, содержащие погружные насосы с двигателями, включаемыми с использованием данного пуска,

часто бывают дороже, чем с общепромышленными.

Плавный пуск.

Для линейки шкафов управления серии "EA" может быть применен плавный пуск. Это наиболее оптимальный способ пуска двигателя с короткозамкнутым ротором, который обеспечивает мягкий, с заданным темпом планый пуск электродвигателя.

Как было указано ранее использование плавного пуска, которое является главным инструментом плавного пуска, позволяет избежать таких негативных факторов как:

большие величины пусковых токов и вращающего моменты, гидравлические удары и тд.

В зависимости от количества регулируемых фаз устройства плавного пуска могут быть двухфазными или трехфазными.

В первом случае управление запуском происходит по двум фазам, третья фаза подключается к электродвигателю напрямую.

Двухфазные УПП меньше по размеру и дешевле, их рекомендуется использовать только при невысокой частоте пусков.

Как было указано ранее использование плавного пуска, которое является главным инструментом плавного пуска, позволяет избежать таких негативных факторов как:

большие величины пусковых токов и вращающего моменты, гидравлические удары и тд.

В зависимости от количества регулируемых фаз устройства плавного пуска могут быть двухфазными или трехфазными.

В первом случае управление запуском происходит по двум фазам, третья фаза подключается к электродвигателю напрямую.

Двухфазные УПП меньше по размеру и дешевле, их рекомендуется использовать только при невысокой частоте пусков.

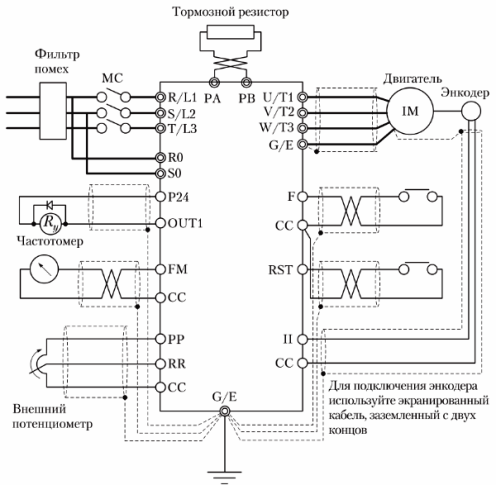

Пуск с использованием частотного привода.

Для линейки шкафов управления серии "EA" может быть применен метод частотного пуска. Этот способ пуска двигателя имеет много схожего с плавным пуском с точки зрения улучшения пусковых характеристик, однако имеются и разительные отличия данных методов пуска.

Частотный преобразователь (ПЧ), лежащий в основе частотного управления, это многофункциональное устройство.

ПЧ используют для регулирования скорости вращения ротора, ограничения пусковых токов и поддержания необходимых величин технологических параметров.

ПЧ целесообразно выбирать для оборудования, работающего с переменной нагрузкой, при необходимости изменения скорости вращения ротора двигателя выше или ниже номинальной, а также для повышения энергоэффективности привода.

Выбрать УПП же стоит для обеспечения низкого вращающего момента при пуске при небольшой или средней нагрузке, для эксплуатации на номинальной скорости

вращения двигателя, при необходимости снижения ударной нагрузки, когда плавный запуск и ограничение пусковых токов являются главными требованиями.

Частотный преобразователь (ПЧ), лежащий в основе частотного управления, это многофункциональное устройство.

ПЧ используют для регулирования скорости вращения ротора, ограничения пусковых токов и поддержания необходимых величин технологических параметров.

ПЧ целесообразно выбирать для оборудования, работающего с переменной нагрузкой, при необходимости изменения скорости вращения ротора двигателя выше или ниже номинальной, а также для повышения энергоэффективности привода.

Выбрать УПП же стоит для обеспечения низкого вращающего момента при пуске при небольшой или средней нагрузке, для эксплуатации на номинальной скорости

вращения двигателя, при необходимости снижения ударной нагрузки, когда плавный запуск и ограничение пусковых токов являются главными требованиями.

Введите значение

Описывает номинальный ток коммутационного аппарата в амперах. Этот параметр указывает на то, что к ПУ можно подключать технологическое оборудование с номинальным током на агрегат не превышающим это значение.

Если применяемое технологическое оборудование имеет номинальные токи выше 32А, следует применять шкаф управления полнофункциональной серии "EA". ПУ этой серии рассчитаны на подключение технологического оборудования до 1050A на агрегат.

Допустимые значения:

Выберите значение

Шкаф выполнен в металлическом шкафу для навесного монтажа. Толщина стенок 1.5 - 2.0 мм. Шкаф окрашен стандартным напылением RAL7035, устойчивым к механическим повреждениям.

Шкафы оборудованы замками со специальным ключом.

Возможно оснащение шкафа цилиндровым замком с ключами. Опция 062

Шкаф управления для установки в помещении.

Конструктив шкафа управления имеет степень защиты IP54 по ГОСТ 14254-96 (защищен от вредных отложений пыли и брызг воды в любом направлении) и предназначен для установки в помещении.

Согласно ГОСТ 15150-69, исполнение в части воздействия климатических факторов внешней среды соответствует УХЛ-4 (для эксплуатации в районах с умеренным и холодным климатом, в помещениях с искуственно регулируемыми климатическими условиями).

Органы управления и индикации расположены на внешней двери и не имеют защиты от несанкционированного доступа к ним.

Шкаф управления для установки на открытом воздухе.

Конструктив шкафа управления имеет степень защиты IP66 по ГОСТ 14254-96 (защищен от вредных отложений пыли и струи воды, падающей под любым углом) и предназначен для установки на открытом воздухе.

Согласно ГОСТ 15150-69, исполнение в части воздействия климатических факторов внешней среды соответствует УХЛ-1 (для эксплуатации в районах с умеренным и холодным климатом на открытом воздухе).

Органы управления и индикации расположены за внешней глухой дверью и защищены от несанкционированного доступа к ним

Допустимые значения:

Выберите значение

Нет защиты от перегрузки.

В такой системе не предусмотрен аппарат защиты от перегрузки и короткого замыкания в нагрузке. Подразумевается, что такая защита есть в распределительном устройстве выше по схеме вне панели управления.

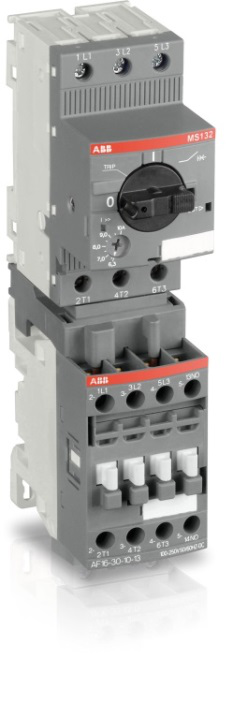

Защита от перегрузки автоматическим выключателем защиты двигателей.

В такой системе защита от перегрузки и короткого замыкания в нагрузке реализована на базе автоматического выключателя защиты двигателя (например, типа MS132 производства ABB).

В случае срабатывания защиты от перегрузки, для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Перегрузка". Кроме того, замыкается группа "Перегрузка" на клеммном порту (опция 090).

Допустимые значения:

Шкафы управления серии "LEA" предназначены для мониторинга ограниченного числа типов датчиков в агрегатах. Если применяемое технологическое оборудование имеет другой набор встроенных датчиков, следует применять шкаф управления полнофункциональной серии "ЕА".

Выберите значение

Нет датчиков в агрегатах.

Мониторинг контактного датчика температуры статора.

Шкаф управления осуществляет мониторинг встроенных в обмотки статора агрегата от одного до трех соединенных последовательно контактных (биметаллических) датчиков температуры.

В случае нагрева двигателя до критической температуры, на которую настроен датчик, в шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Перегрев статора". Кроме того, замыкается группа "Авария" на клеммном порту (опция 090).

При возникновении аварии шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

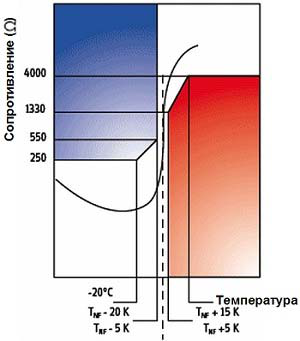

Мониторинг PTC-датчика температуры статора.

Шкаф управления осуществляет мониторинг встроенных в агрегат от одного до шести соединенных последовательно PTC датчиков температуры.

Датчики имеют сопротивление <1 кОм при температуре 25°С.

сопротивление датчика резко возрастает, когда температура поднимается выше температуры, на которую настроен данный датчик.

Шкаф управления может обработать до 6 датчиков PTC в каждом агрегате, включенных последовательно.

В случае нагрева двигателя до критической температуры, на которую настроен датчик, на шкафу управления для каждого агрегата отображается сигнал аварии световаым индикатором красного цвета "Перегрев статора". Кроме того, замыкается группа "Авария" на клеммном порту (Опция 090).

При возникновении аварии шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Датчик течи (влажности) контактного типа.

Шкаф управления осуществляет мониторинг встроенного в агрегат датчика влажности (течи) контактного типа. Такой тип датчиков устанавливается в агрегат и при контакте с жидкостью или по наполнению полости жидкостью срабатывает, размыкая или замыкая (в зависимости от типа) контакт.

Шкаф управления осуществляет мониторинг встроенного в агрегат датчика влажности (течи) контактного типа. Такой тип датчиков устанавливается в агрегат и при контакте с жидкостью или по наполнению полости жидкостью срабатывает, размыкая или замыкая (в зависимости от типа) контакт.

Датчиков в агрегате может быть несколько: датчик течи в полости статора, соединительной коробке, инспекционной (разделительной) камере и т.п.

Датчиков в агрегате может быть несколько: датчик течи в полости статора, соединительной коробке, инспекционной (разделительной) камере и т.п.

В таком случае в этом параметре кода перед буквой "F" указывается количество датчиков на агрегат, сигналы с которых будет обрабатывать шкаф управления.

Если датчик в агрегате единственный, то количество перед буквой "F" не указывается.

В случае попадания в агрегат жидкости и срабатывания датчика течи, на шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Вода в статоре", "Вода в клеммной коробке" на клеммном порту (опция 090).

При возникновении аварии шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Датчик течи (влажности) электродного типа.

Шкаф управления осуществляет мониторинг встроенного в агрегат датчика влажности (течи) электродного типа. Это один или два зонда, которыми шкаф управления измеряет сопротивление (электрическую проводимость) среды. В исправном состоянии среда (воздух или масло) имеет высокое (несколько МОм и более) сопротивление. Если в агрегат попадает жидкость, проводимость (сопротивление) среды резко уменьшается. Это событие и регистрирует шкаф управления, останавливая аварийный агрегат и включая индикатор аварии.

Шкаф управления осуществляет мониторинг встроенного в агрегат датчика влажности (течи) электродного типа. Это один или два зонда, которыми шкаф управления измеряет сопротивление (электрическую проводимость) среды. В исправном состоянии среда (воздух или масло) имеет высокое (несколько МОм и более) сопротивление. Если в агрегат попадает жидкость, проводимость (сопротивление) среды резко уменьшается. Это событие и регистрирует шкаф управления, останавливая аварийный агрегат и включая индикатор аварии.

Датчиков в агрегате может быть несколько: датчик течи в полости статора, соединительной коробке, инспекционной (разделительной) камере, масляной камере и т.п. В таком случае в этом параметре кода перед буквой "С" указывается количество датчиков на агрегат, сигналы с которых будет обрабатывать шкаф управления.

Если датчик в агрегате единственный, то количество перед буквой "C" не указывается.

В случае попадания в агрегат жидкости, на шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Вода в статоре", "Вода в клеммной коробке" и т.п. Кроме того, замыкается группа "Вода в статоре", "Вода в клеммной коробке" и т.п. на клеммном порту (опция 090).

При возникновении аварии шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Датчик температуры (бимет. без самовозврата).

Шкаф управления осуществляет мониторинг встроенного в агрегат биметаллического датчика температуры без самовозврата встроенного в обмотки статора.

Шкаф управления осуществляет мониторинг встроенного в агрегат биметаллического датчика температуры без самовозврата встроенного в обмотки статора.

При нагреве двигателя до криической температуры, на которую настроен датчик, на шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Перегрев статора". Кроме того, замыкается группа "Авария" на клеммном порту (опция 090).

При возникновении аварии, шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения неполадок и нажатия на кнопку термореле.

Датчик температуры аналоговый (4...20мА).

Шкаф управления осуществляет мониторинг встроенного в агрегат аналоговых датчиков температуры.

Шкаф управления осуществляет мониторинг встроенного в агрегат аналоговых датчиков температуры.

Данный датчик в режиме реального времени передает данные о температуре агрегата на контроллер. Рекомендовано к установке в устройствах, где важен контроль температуры на определенном уровне с возможностью узнать ее значение в данный момент. При превышении температуры отображается сигнал аварии световым индикатором красного цвета "Перегрев статора". Кроме того, замыкается группа "Авария" на клеммном порту (опция 090).

При возникновении аварии, шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Датчик температуры PT100.

Шкаф управления осуществляет мониторинг встроенных в агрегат от одного до трех термосопротивлений.

Шкаф управления осуществляет мониторинг встроенных в агрегат от одного до трех термосопротивлений.

Датчик температуры имеет сопротивление 100 Ом при нулевой температуре.

Температурный диапазон, с которым работает данный тип анализатора - до 350 градусов (на короткий срок датчик можно поместить в среду с показанием температур около четырехсот градусов).

В случае нагрева двигателя до критической температуры, на которую настроен датчик, на шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Перегрев статора". Кроме того, замыкается группа "Авария" на клеммном порту (опция 090).

При возникновении аварии, шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Датчик влажности двухуровневый.

Шкаф управления осуществляет мониторинг встроенного в агрегат датчика течи электродного типа. Это три зонда между которыми шкаф управления измеряет сопротивление (электродную проводимость) среды.

В исправном состоянии среда (воздух или масло) имеет высокое (несколько мегаом и более) сопротивление. Если в агрегат попадает жидкость, проводимость (сопротивление) среды резко уменьшается. Это событие и регистрирует шкаф управления, останавливая аварийный агрегат и включая индикатор аварии. Наличие двух уровней позволяет более точно определить на каком уровне находится жидкость в агрегате.

В случае попадания в агрегат жидкости, на шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Вода в статоре", "Вода в клеммной коробке" и т.п. Кроме того, замыкается группа "Вода в статоре", "Вода в клеммной коробке" и т.п. на клеммном порту (опция 090).

При возникновении аварии, шкаф управления останавливает аварийный агрегат. Повторный его пуск будет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Система мониторинга MAS711 (насосы Flygt).

MAS711 - система мониторинга для насосов, работающая с крупными моделями насосов Flygt с отдельным кабелем мониторинга. Название - защита насоса при неполадках и предотвращение неисправностей. При появлении неисправностей MAS может отображать полезную информацию и связываться с компьютером.

MAS711 - система мониторинга для насосов, работающая с крупными моделями насосов Flygt с отдельным кабелем мониторинга. Название - защита насоса при неполадках и предотвращение неисправностей. При появлении неисправностей MAS может отображать полезную информацию и связываться с компьютером.

MAS состоит из двух основных частей, которые монитруются в электрошкаф: главного модуля и операторского пульта. Дополнительно устанавливается анализатор мощности. В стандартную комплектацию каждого крупного насоса входит память.

Из соображений надежности главный модуль MAS обслуживает только один насос.

Система мониторинга имеет реле сигнала тревоги, для оповещения о появлении неисправности.

Датчик вибрации аналоговый (4..20 мА).

Шкаф управления осуществляет мониторинг встроенного в агрегат аналогового датчика вибрации.

Шкаф управления осуществляет мониторинг встроенного в агрегат аналогового датчика вибрации.

Датчик вибрации представляет собой устройство, которое реагирует на вибрационные явления и регистрирует их. Предназначен для определения виброскорости, виброперемещения и виброускорения.

Основной характеристикой данного прибора является чувствутельность. Она может быть разной и варьируется в диапазоне от 0.5 mB/g для миниатюрных моделей до 100 mB/g для высокочувствительных.

В случае возникновения вибраций источник измерения передает сигнал через операторский усилитель на аналоговых выход и после на шкаф управления для остановки работы агрегата.

На шкафу управления отображается сигнал аварии световым индикатором красного цвета, кроме того, замыкается группа на клеммном порту (опция 90).

Датчик ударных импульсов.

Датчики ударных импульсов используются для всех измерений по методу ударных импульсов. Датчики устанавливаются в монтажных отверстиях на корпусах подшипников. Датчики ударных импульсов преобразовывают ударные волны, генерируемые подшипниками качения, в электрические сигналы.

Датчики ударных импульсов используются для всех измерений по методу ударных импульсов. Датчики устанавливаются в монтажных отверстиях на корпусах подшипников. Датчики ударных импульсов преобразовывают ударные волны, генерируемые подшипниками качения, в электрические сигналы.

Главными задачами такого мониторинга являются:

- получение заблаговременного предупреждения об ухудшении условий смазки подшипников для осуществления своевременной замены смазки по ее фактическому состоянию;

- получение заблаговременного предупреждения об ухудшении внешних условий работы подшипников (например, перегрузка по самым различным причинам, включая неправильный монтаж подшипника, несоосность валов, существенный дисбаланс ротора, а также многие другие случаи) для своевременного устранения неисправностей по фактическому состоянию;

- получение заблаговременного предупреждения о появляении дефектов подшипников для планирования своевременных замен подшипников;

- сведение к минимуму простоев оборудования;

- сведение к минимуму отказов оборудования и обеспечение надежности его работы.

Полученные данные отправляются на шкаф управления и при превышении заданных норм агрегат останавливается.

На шкафу управления отображается сигнал аварии световым индикатором красного цвета, кроме того, замыкается группа на клеммном порту (опция 90).

Анализатор питающей сети.

Шкаф управления осуществляет мониторинг встроенного в агрегат анализатора питающей сети.

Шкаф управления осуществляет мониторинг встроенного в агрегат анализатора питающей сети.

Устройство рекомендуется к установке при необходимости измерения параметров электродвигателей прямого пуска, включая крутящий момент, частоту вращения, механическую мощность и КПД электродвигателя, измерение параметров электрической мощности, таких как напряжение, сила тока, мощность, полная мощность, коэффициент мощности, гармонические искажения и дисбаланс. С его помощью удается выявить неполадки в системе энергопотребления и причину ухудшения качества сети энергоподачи, минимизировать энергопотери, оптимизировать эксплуатацию электрооборудования, исключая возможность выхода из строя дорогостоящего технического оснащения.

Полученная информация может отображаться на дисплее шкафа управления и сохраняться в собственной памяти или отправляться на персональный компьютер.

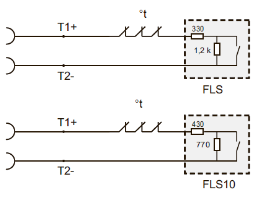

Контактный термодатчик и датчик течи FLS (только для оборудования производства Flygt).

Данный параметр кода указывается только в случае, когда к шкафу управления будет подключено обрудование производства шведской фирмы Flygt (насосы или мешалки), в которых установлены 2 датчика: контактный датчик температуры обмоток статора и оригинальный датчик течи FLS (Flygt Leakage Sensor).

Оба датчика в агрегате соединены последовательно, и сигналы с них передаются по двум проводам. В зависимости от сработавшего в агрегате датчика, меняется сопротивление цепи.

Для мониторинга этих датчиков в шкаф управления устанавливается оригинальный контроллер MiniCAS II, производства Flygt. Этот контроллер расшифровывает сигналы с датчиков, определяет какой из них сработал и передает эту информацию в Шкаф управления.

В случае перегрева статора или попадания в агрегат жидкости, на шкафу управления для каждого агрегата отображается сигнал аварии световым индикатором красного цвета "Перегрев статора" или "Вода в статоре" соответственно. Кроме того, замыкается группа "Авария" на клеммном порту (опция 090).

При возникновении аварии, шкаф управления останавливает аварийный агрегат. Повторный его пуск удет возможен только после устранения причин аварии и нажатия кнопки "Сброс".

Нет датчиков в агрегатах.